Cetakan Injeksi Plastik TPU

- 2021-08-13

Plastik TPU (Poliuretan termoplastik). cetakan injeksi Proses memiliki banyak metode, termasuk cetakan injeksicetakan tiup, cetakan kompresi, cetakan ekstrusi, dll., di antaranya cetakan injeksi yang paling umum digunakan. gunakan proses pencetakan injeksi untuk membentuk TPU sesuai kebutuhan Cetakan injeksi TPU bagian, yang dibagi menjadi tiga tahap: pra plastisisasi, injeksi, dan pengeluaran. Mesin injeksi dibagi menjadi tipe pendorong dan tipe sekrup. Mesin injeksi tipe sekrup direkomendasikan karena memberikan kecepatan, plastisisasi, dan peleburan yang seragam.

Cetakan penutup telepon TPU

1. Perancangan mesin injeksi

Laras mesin injeksi dilapisi dengan paduan tembaga-aluminium, dan sekrupnya berlapis krom untuk mencegah keausan. Rasio diameter panjang sekrup L / D = 16 ~ 20 lebih baik, minimal 15; rasio kompresinya adalah 2,5/1 ~ 3,0/1. Panjang bagian pengumpanan adalah 0,5L, bagian kompresi 0,3L, dan bagian pengukuran 0,2L. Cincin periksa harus dipasang di dekat bagian atas sekrup untuk mencegah aliran balik dan menjaga tekanan maksimum.

TPU harus diproses dengan nosel aliran mandiri, saluran keluarnya berbentuk kerucut terbalik, diameter nosel lebih dari 4 mm, kurang dari 0,68 mm dari saluran masuk kerah saluran utama, dan nosel harus dilengkapi dengan sabuk pemanas yang dapat dikontrol untuk mencegah pemadatan material.

Dari sudut pandang ekonomi, volume injeksi harus 40% – 80% dari jumlah kuantitatif. Kecepatan sekrup 20-50 R/menit.

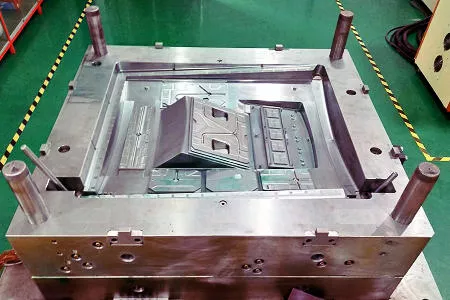

2. Desain cetakan

Desain cetakan harus memperhatikan hal-hal berikut:

(1) penyusutan bagian TPU yang dibentuk

Penyusutan dipengaruhi oleh kekerasan bahan baku, ketebalan, bentuk, suhu cetakan, suhu cetakan, dan kondisi cetakan lainnya. Umumnya kisaran penyusutannya adalah 0,005-0,020cm/cm. Misalnya, benda uji persegi panjang berukuran 100 × 10 × 2 mm menyusut sesuai arah panjang gerbang dan arah aliran, dan kekerasan 75A 2-3 kali lebih besar daripada kekerasan 60d. Pengaruh kekerasan dan ketebalan TPU terhadap penyusutan ditunjukkan pada Gambar 1. Terlihat bahwa ketika kekerasan TPU antara 78a dan 90a, penyusutan semakin berkurang seiring bertambahnya ketebalan; ketika kekerasan antara 95A dan 74d, penyusutan sedikit meningkat seiring bertambahnya ketebalan.

(2) Pelari dan slot dingin dengan baik

Main runner merupakan bagian runner yang menghubungkan nosel injektor dengan saluran shunt atau rongga pada cetakan. Diameternya harus diperluas ke dalam, dengan sudut lebih dari 2O, untuk memudahkan penghilangan vegetasi saluran aliran. Saluran shunt merupakan saluran yang menghubungkan saluran utama dan masing-masing rongga pada cetakan multi alur, dan susunannya pada cetakan harus simetris dan berjarak sama. Saluran aliran bisa berbentuk lingkaran, setengah lingkaran dan persegi panjang, dengan diameter 6-9mm. Permukaan runner harus dipoles seperti rongga untuk mengurangi hambatan aliran dan memberikan kecepatan pengisian yang lebih cepat.

Sumur dingin adalah tempat kosong (extra extend runner) di ujung main runner, yang digunakan untuk menampung material dingin yang dihasilkan antara dua injeksi di ujung nosel, sehingga mencegah pelari atau gerbang pengalih dari terhalang oleh bahan dingin. Ketika bahan dingin dicampur ke dalam rongga cetakan, tegangan internal produk mudah terjadi. Diameter lubang bahan dingin adalah 8-10 mm, dan panjangnya sekitar 6 mm.

(3) gerbang dan ventilasi

Gerbang merupakan runner yang menghubungkan saluran aliran utama atau saluran shunt dan rongga. Luas penampangnya biasanya lebih kecil dari jalur pelari, yang merupakan bagian terkecil dari sistem pelari, dan panjangnya harus pendek. Bentuk gerbangnya persegi panjang atau lingkaran, dan ukurannya bertambah seiring dengan ketebalan produk. Ketebalan produk kurang dari 4mm, dengan diameter 1mm; ketebalan gerbang 4-8mm, dengan diameter 1,4mm; ketebalan gerbang lebih dari 8mm, dengan diameter 2,0-2,7mm. Posisi gerbang umumnya dipilih pada bagian produk yang paling tebal, yang tidak mempengaruhi tampilan dan penggunaan, serta tegak lurus terhadap cetakan, untuk mencegah penyusutan dan menghindari pola spiral.

Exhaust atau venting slot adalah sejenis saluran keluar udara jenis slot yang dibuka pada cetakan, yang digunakan untuk mencegah bahan cair masuk ke dalam cetakan agar tidak terlibat dalam gas dan untuk mengeluarkan gas dari rongga cetakan. Jika tidak, produk akan memiliki lubang udara, fusi yang buruk, pengisian atau perangkap udara yang tidak mencukupi, dan bahkan produk akan terbakar karena suhu tinggi yang disebabkan oleh kompresi udara, yang mengakibatkan tekanan internal pada produk. Lubang pembuangan dapat dipasang di ujung aliran lelehan di rongga cetakan atau di garis perpisahan Cetakan plastik, yang merupakan slot tuang sedalam 0,15 mm dan lebar 6 mm.

Suhu cetakan perlu dikontrol secara merata untuk menghindari bagian-bagiannya melengkung dan terpelintir, di bawah ini adalah beberapa produk cetakan injeksi plastik TPU yang kami buat sebelumnya. Jika Anda memiliki persyaratan untuk produk cetakan TPU atau TPE, selamat datang untuk menghubungi kami.

Cetakan injeksi TPU

Cetakan berlebih TPU

Cetakan plastik TPU

Penutup komputer portabel TPU

3 Kondisi cetakan

Kondisi cetakan yang paling penting TPU (Poliuretan termoplastik) adalah suhu, tekanan dan waktu yang mempengaruhi aliran dan pendinginan plastisisasi. Parameter ini akan mempengaruhi tampilan dan kinerja komponen TPU. Kondisi pemrosesan yang baik seharusnya dapat menghasilkan bagian berwarna putih hingga krem.

(1) Suhu

Suhu yang harus dikontrol dalam proses pencetakan TPU meliputi suhu barel, suhu nosel, dan suhu cetakan. Dua suhu pertama terutama mempengaruhi plastisisasi dan aliran TPU, dan suhu kedua mempengaruhi aliran dan pendinginan bagian cetakan TPU.

Suhu barel – pemilihan suhu barel terkait dengan kekerasan bahan TPU. Suhu leleh TPU dengan kekerasan tinggi tinggi, dan suhu tertinggi di ujung laras juga tinggi. Kisaran suhu laras yang digunakan untuk memproses TPU adalah 177 ~ 232 ℃. Distribusi suhu laras umumnya dari satu sisi (ujung belakang) hopper ke nosel (ujung depan), meningkat secara bertahap, sehingga suhu TPU terus meningkat dan mencapai tujuan plastisisasi yang seragam.

Suhu nosel – suhu nosel biasanya sedikit lebih rendah dari suhu maksimum laras untuk mencegah kemungkinan keluarnya air liur bahan cair di dalam nosel langsung. Jika nosel yang mengunci sendiri digunakan untuk mencegah air liur, suhu nosel juga dapat dikontrol dalam kisaran suhu maksimum laras.

Suhu cetakan – suhu cetakan memiliki pengaruh besar terhadap kinerja internal dan kualitas produk TPU. Hal ini tergantung pada kristalinitas TPU dan ukuran produk. Suhu cetakan biasanya dikontrol oleh media pendingin suhu konstan seperti air. TPU memiliki kekerasan tinggi, kristalinitas tinggi, dan suhu cetakan tinggi. Misalnya Texin, kekerasan 480A, suhu cetakan 20-30 ℃; kekerasan 591A, suhu cetakan 30-50 ℃; kekerasan 355d, suhu cetakan 40-65 ℃. Suhu cetakan produk TPU umumnya 10-60 ℃. Temperatur cetakan rendah, bahan leleh dibekukan terlalu dini dan dihasilkan aliran yang ramping, yang tidak kondusif bagi pertumbuhan sferulit, sehingga kristalisasi produk menjadi rendah, dan akan terjadi proses kristalisasi yang terlambat, yang akan menyebabkan pasca penyusutan dan perubahan kinerja. produk.

Tekanan – itu proses injeksi adalah tekanan yang meliputi tekanan plastisisasi (tekanan balik) dan tekanan injeksi. Ketika sekrup mundur, tekanan di bagian atas lelehan adalah tekanan balik, yang diatur oleh katup luapan. Meningkatkan tekanan balik akan meningkatkan suhu lelehan, mengurangi kecepatan plastisisasi, membuat suhu lelehan seragam dan campuran warna seragam, dan mengeluarkan gas lelehan, tetapi akan memperpanjang siklus pencetakan. Tekanan balik TPU biasanya 0,3 ~ 4MPa. Tekanan injeksi adalah tekanan yang diberikan pada TPU oleh bagian atas sekrup. Fungsinya untuk mengatasi hambatan aliran TPU dari barel ke rongga, untuk mengisi cetakan dengan bahan cair, dan untuk memadatkan bahan cair. Hambatan aliran dan laju pengisian TPU berkaitan erat dengan viskositas leleh, sedangkan viskositas leleh berhubungan langsung dengan kekerasan TPU dan suhu leleh, yaitu viskositas leleh tidak hanya ditentukan oleh suhu dan tekanan, tetapi juga oleh kekerasan TPU. dan tingkat deformasi. Semakin tinggi laju gesernya, semakin rendah viskositasnya; semakin tinggi kekerasan TPU, semakin tinggi pula viskositasnya. Hubungan viskositas dan laju geser resin dengan kekerasan yang berbeda (240℃). Pada laju geser yang sama, viskositas menurun seiring dengan kenaikan suhu, namun pada laju geser yang tinggi, viskositas tidak terlalu dipengaruhi oleh suhu dibandingkan pada laju geser yang rendah. Tekanan injeksi TPU umumnya 20 ~ 110MPa. Tekanan penahannya sekitar setengah dari tekanan injeksi, dan tekanan baliknya harus 1. Di bawah 4MPa agar TPU terplastisasi secara merata.

Waktu siklus – waktu siklus yang diperlukan untuk menyelesaikan proses injeksi disebut waktu siklus pencetakan. Waktu siklus meliputi waktu pengisian, waktu penahanan, waktu pendinginan, dan waktu lainnya (pembukaan, pembongkaran, penutupan, dll.), yang secara langsung mempengaruhi produktivitas tenaga kerja dan pemanfaatan peralatan. Siklus pembentukan TPU biasanya ditentukan oleh kekerasan, ketebalan, dan konfigurasi. Siklus kekerasan tinggi TPU pendek, siklus tebal bagian plastik panjang, siklus kompleks konfigurasi bagian plastik panjang, dan siklus pembentukan juga berhubungan dengan suhu cetakan. Siklus pencetakan TPU umumnya antara 20-60an.

Kecepatan injeksi – kecepatan injeksi terutama bergantung pada konfigurasi produk TPU. Produk dengan permukaan ujung yang tebal memerlukan kecepatan injeksi yang lebih rendah, sedangkan produk dengan permukaan ujung yang tipis memerlukan kecepatan injeksi yang lebih cepat.

Kecepatan sekrup – Pemrosesan produk cetakan TPU biasanya memerlukan laju geser yang rendah, sehingga kecepatan sekrup yang lebih rendah adalah pilihan yang tepat. Kecepatan sekrup TPU umumnya 20-80r/menit, jadi lebih disukai 20-40r/menit.

(4) Perawatan penutupan

Sebagai TPU (Poliuretan termoplastik) dapat rusak dalam waktu lama pada suhu tinggi, PS, PE, plastik akrilat atau ABS harus digunakan untuk pembersihan setelah dimatikan; jika pemadaman berlangsung lebih dari 1 jam, pemanas harus dimatikan.

(5) Pasca perawatan produk

Karena plastisisasi TPU yang tidak merata di dalam tong atau laju pendinginan yang berbeda di rongga cetakan, sering kali menghasilkan kristalisasi, orientasi, dan kontraksi yang tidak merata, yang menyebabkan adanya tekanan internal pada produk, yang lebih menonjol pada produk berdinding tebal. produk atau produk dengan sisipan logam. Sifat mekanik produk yang mengalami tekanan internal sering kali berkurang, dan permukaan produk menjadi menggila atau bahkan berubah bentuk dan retak. Cara untuk mengatasi masalah produksi ini adalah dengan melakukan anil pada produk. Suhu anil bergantung pada kekerasan produk TPU. Produk dengan kekerasan tinggi memiliki suhu anil yang lebih tinggi dan suhu kekerasan yang lebih rendah. Suhu yang terlalu tinggi dapat menyebabkan produk melengkung atau berubah bentuk, dan suhu yang terlalu rendah tidak dapat menghilangkan tekanan internal. TPU harus dianil pada suhu rendah untuk waktu yang lama, dan produk dengan kekerasan lebih rendah dapat ditempatkan pada suhu kamar selama beberapa minggu untuk mencapai kinerja terbaik. Kekerasannya dapat dianil 80 ℃× 20 jam di bawah pantai A85, dan 100 ℃× 20 jam di atas A85. Annealing dapat dilakukan dalam oven udara panas, perhatikan posisinya agar tidak terlalu panas dan merusak produk.

Annealing tidak hanya menghilangkan tekanan internal tetapi juga meningkatkan sifat mekanik. Karena TPU adalah bentuk dua fase, pencampuran fase terjadi selama pengerjaan panas TPU. Ketika Produk cetakan TPU didinginkan dengan cepat, karena viskositasnya yang tinggi dan pemisahan fasa yang lambat, maka harus memiliki cukup waktu untuk memisahkan dan membentuk area mikro, sehingga diperoleh kinerja terbaik.

(6) Cetakan injeksi bertatahkan

Untuk memenuhi kebutuhan perakitan dan kekuatan layanan, Bagian cetakan TPU perlu disematkan dengan sisipan logam. Sisipan logam pertama-tama ditempatkan pada posisi yang telah ditentukan di dalam cetakan dan kemudian disuntikkan ke seluruh produk. Karena perbedaan besar dalam sifat termal dan penyusutan antara sisipan logam dan TPU, produk TPU dengan sisipan tidak terikat dengan kuat. Solusinya adalah dengan memanaskan terlebih dahulu sisipan logam karena perbedaan suhu lelehan berkurang setelah pemanasan awal sehingga lelehan di sekitar sisipan dapat didinginkan secara perlahan dan penyusutannya relatif seragam selama proses injeksi, dan sejumlah efek pengumpanan bahan panas dapat terjadi untuk mencegah tekanan internal yang berlebihan di sekitar sisipan. TPU mudah untuk dipasang dan bentuk tatahannya tidak terbatas. Hanya setelah tatahan dihilangkan lemaknya, dipanaskan pada 200-230 ℃ selama 1. Kekuatan pengelupasan bisa mencapai 6-9kg / 25mm dalam 5-2 menit. Untuk mendapatkan ikatan yang lebih kuat, sisipan dapat dilapisi dengan perekat, kemudian dipanaskan pada suhu 120 ℃, dan kemudian disuntikkan. Selain itu, perlu diperhatikan bahwa TPU yang digunakan tidak boleh mengandung pelumas.

(7) Daur ulang bahan daur ulang

Dalam proses pengolahan TPU, limbah seperti saluran aliran utama, saluran shunt dan produk yang tidak memenuhi syarat dapat didaur ulang. Berdasarkan hasil percobaan, 100% material daur ulang dapat dimanfaatkan sepenuhnya tanpa penambahan material baru, dan sifat mekaniknya tidak berkurang secara signifikan. Namun, untuk menjaga sifat fisik dan mekanik serta kondisi injeksi pada tingkat terbaik, disarankan agar proporsi bahan daur ulang menjadi 25% ~ 30%. Perlu diperhatikan bahwa jenis dan spesifikasi material daur ulang dan material baru harus sama. Bahan daur ulang yang tercemar atau dianil tidak boleh digunakan. Bahan daur ulang sebaiknya tidak disimpan terlalu lama. Lebih baik segera membuat butiran dan mengeringkannya. Secara umum, viskositas lelehan bahan daur ulang harus dikurangi dan kondisi pembentukannya harus disesuaikan.

-

MENANDAI:

Kirim Pertanyaan Anda Sekarang