Jasa Cetakan Injeksi

- 2021-08-13

Kami adalah Tiongkok cetakan injeksi/perusahaan cetakan yang menyediakan Kebiasaan cetakan injeksi dan jasa pembuatan cetakan injeksi untuk berbagai produk plastik di seluruh dunia. Kami menawarkan desain komponen, desain cetakan, pembuatan cetakan, produksi besar-besaran, pengecatan, pelapisan, sablon, pencetakan, dan perakitan, semuanya dalam layanan satu atap.

Tahukah Anda nama proses pembuatan sebagian besar bahan padat plastik? Itu disebut Cetakan injeksi. Ini adalah salah satu proses pencetakan terbaik yang menghasilkan jutaan cetakan injeksiing bagian dalam waktu yang sangat singkat. Namun, biaya perkakas cetakan injeksi awal cukup tinggi dibandingkan metode pemesinan lainnya, namun biaya perkakas cetakan injeksi ini akan diperoleh kembali pada produksi besar nantinya, dan proses ini memiliki tingkat pemborosan yang lebih sedikit atau bahkan tidak ada sama sekali.

Cetakan Injeksi Plastik

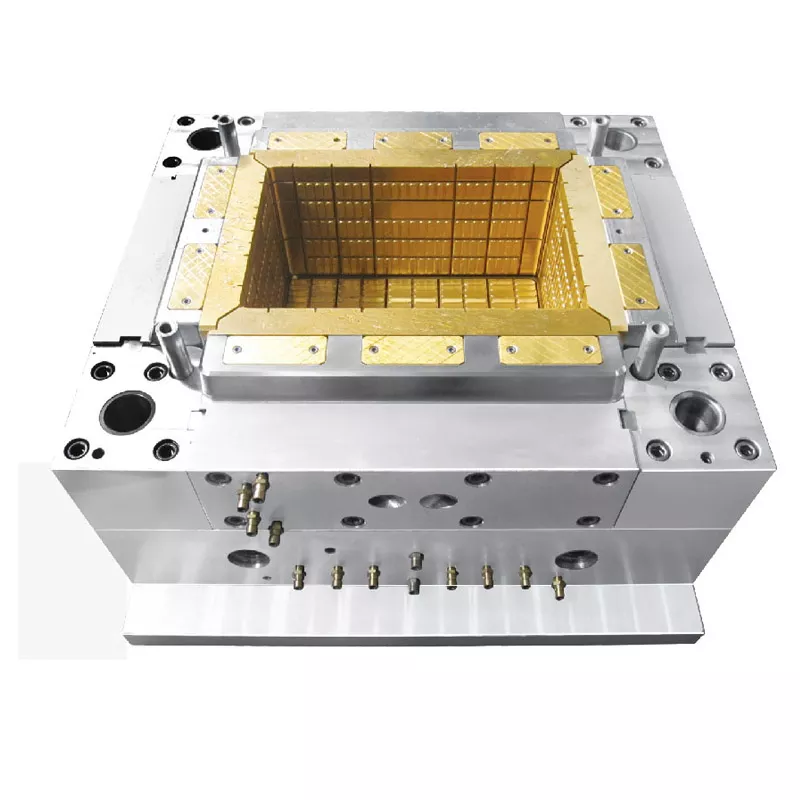

Cetakan injeksi (atau Injection Moulding) adalah teknologi manufaktur untuk menghasilkan produk dari plastik. Menyuntikkan resin plastik cair dengan tekanan tinggi ke dalam cetakan injeksi, yang mana cetakan dibuat sesuai dengan bentuk bagian yang diinginkan, bentuk bagian tersebut dibuat oleh seorang desainer dengan menggunakan beberapa software desain CAD ( seperti UG, Solidworks, dll), Cetakan tersebut dibuat oleh perusahaan cetakan (atau pembuat cetakan) dari bahan logam atau aluminium, dan dikerjakan secara presisi untuk membentuk ciri-ciri bagian yang diinginkan oleh beberapa mesin berteknologi tinggi seperti mesin CNC, mesin EDM, mesin busa, mesin gerinda, pemotong kawat mesin, dll, selangkah demi selangkah untuk membuat rongga cetakan akhir berdasarkan bentuk dan ukuran bagian yang diinginkan, yang kami sebut cetakan injeksi.

Itu injeksi proses pencetakan banyak digunakan untuk memproduksi berbagai macam produk plastik, dari komponen terkecil hingga bemper besar mobil. Ini adalah teknologi yang paling umum untuk menghasilkan produk cetakan di dunia saat ini, dengan beberapa produk yang umum dibuat termasuk wadah makanan, ember, tempat penyimpanan, peralatan memasak rumah, furnitur luar ruangan, komponen otomotif, komponen medis, mainan cetakan, dan masih banyak lagi.

Jika Anda ingin menjalankan bisnis cetakan injeksi, berikut beberapa informasi dasar yang mungkin perlu Anda ketahui

1. Jenis Cetakan Injeksi

2. Peralatan cetakan injeksi

Cetakan Injeksi

2.1. Mesin cetak injeksi

2.1.1 Mesin horizontal atau vertikal

2.1.2 Unit penjepit

3. Cetakan Injeksi

3.1. Cetakan pelari dingin

3.1.1. Cetakan dua piring

3.1.2. Cetakan tiga piring

3.2. Cetakan pelari panas

4. Proses Cetakan Injeksi

4.1 Siklus Cetakan Injeksi

4.2 Injeksi Uji coba pencetakan

4.3 Injeksi Cacat Cetakan

4.3.1 Masalah No. I: Cacat tembakan pendek

4.3.2 Masalah No. II: Cacat Pemangkasan (Berkilat atau Burr).

4.3.3 Edisi No.III. Cacat Jalur Pengelasan (Jalur Sambungan).

4.3.4 Edisi No. IV: Distorsi Warp

4.3.5 Masalah No. V: Cacat Tanda Tenggelam

4.3.6 Edisi No. VI: Tanda Aliran

4.3.7 Edisi No. VII: Goresan serat kaca

4.3.8 Edisi No. VIII: Tanda pelontar

Jenis Cetakan Injeksi – Pada dasarnya 7 jenis proses pencetakan injeksi seperti di bawah ini

Cetakan injeksi reaksi

Cetakan injeksi cair

Cetakan injeksi bantuan gas

Cetakan injeksi bersama

Cetakan Injeksi 2-Shot (atau cetakan injeksi ganda)

Cetakan injeksi inti yang dapat melebur

Cetakan injeksi cepat

Peralatan cetakan injeksi

Mesin cetak injeksi

Mesin cetak injeksi, Amerika biasa disebut mesin cetak injeksi (atau mesin press), tekan cetakan injeksi buatan kami di dalam mesin. Mesin injeksi dinilai berdasarkan tonase, yang menunjukkan jumlah gaya penjepitan yang dapat dihasilkan oleh mesin press. Kekuatan penjepitan ini menjaga cetakan tetap tertutup selama proses pencetakan injeksi. Spesifikasi mesin injection moulding bervariasi dari yang kurang dari 5 ton hingga 6000 ton bahkan lebih besar.

Mesin cetak injeksi horizontal

Mesin horizontal atau vertikal

Biasanya ada dua jenis mesin cetak injeksi, mesin cetak horizontal & vertikal,

Ini berarti mesin cetak mengencangkan cetakan dalam posisi horizontal atau vertikal. Mayoritas adalah mesin cetak injeksi horizontal tetapi mesin vertikal digunakan dalam beberapa aplikasi khusus seperti cetakan sisipan kabel, masukkan cetakan atau beberapa persyaratan proses pencetakan khusus, ada beberapa mesin injeksi yang dapat menghasilkan dua warna, tiga atau empat warna bagian cetakan dalam satu langkah, kami menyebutnya mesin cetak injeksi double-shot atau mesin cetak injeksi 2K (lebih banyak warna adalah mesin cetak 3K atau 4K),

Unit penjepit

Mesin diklasifikasikan terutama berdasarkan jenis sistem penggerak yang digunakan: hidrolik, listrik, atau hibrida. Pengepres hidrolik secara historis menjadi satu-satunya pilihan yang tersedia bagi pembuat cetakan sampai Nissei memperkenalkan mesin serba listrik pertama pada tahun 1983. Pengepres listrik, juga dikenal sebagai Teknologi Mesin Listrik (EMT), mengurangi biaya pengoperasian dengan memangkas konsumsi energi dan juga mengatasi beberapa masalah. masalah lingkungan di sekitar pers hidrolik. Mesin pengepres listrik terbukti lebih senyap, lebih cepat, dan memiliki akurasi lebih tinggi, namun harga mesinnya lebih mahal. Mesin cetak injeksi hibrida memanfaatkan fitur terbaik dari sistem hidrolik dan listrik. Mesin hidrolik adalah jenis yang dominan di sebagian besar dunia, kecuali Jepang.

Cetakan Injeksi- Jenis cetakan injeksi

Jelaskan secara sederhana bahwa cetakan injeksi dibuat khusus sesuai bentuk bagian yang diinginkan dengan memotong baja atau aluminium, dan menghasilkan cetakan yang dapat digunakan dalam mesin cetak injeksi, yang kami sebut cetakan injeksi atau cetakan injeksi plastik, pergi ke kami Cetakan plastiking bagian untuk mengetahui lebih banyak tentang pembuatan cetakan injeksi plastik, selain cara membuatnya cetakan injeksi sebenarnya tidak mudah, Anda perlu memiliki tim yang profesional (pembuat cetakan, perancang cetakan) dan peralatan pembuatan cetakan seperti mesin CNC, mesin EDM, mesin pemotong kawat, dll.

Ada dua tipe utama cetakan injeksi: cetakan pelari dingin (desain dua pelat dan tiga pelat) dan cetakan pelari panas (yang lebih umum terjadi pada cetakan tanpa pelari). Perbedaan yang signifikan adalah adanya sprue dan runner pada setiap bagian yang dibentuk pada tipe cold runner. Komponen cetakan ekstra ini harus dipisahkan dari bagian cetakan yang diinginkan, hot runner pada dasarnya tidak memiliki limbah runner atau memiliki limbah runner yang kecil.

Cetakan pelari dingin

Dikembangkan untuk memberikan injeksi bahan termoset baik langsung ke dalam rongga atau melalui sariawan dan sub-runner kecil serta gerbang ke dalam rongga cetakan, pada dasarnya ada dua jenis cold runner yang banyak digunakan dalam industri cetakan, cetakan dua pelat dan Cetakan tiga piring.

cetakan pelari dingin dua piring

Cetakan dua piring

Yang konvensional cetakan dua piring terdiri dari dua bagian yang diikatkan pada dua pelat unit penjepit mesin cetak. Ketika unit penjepit dibuka, kedua bagian cetakan terbuka, seperti ditunjukkan pada (b). Ciri cetakan yang paling jelas adalah rongganya, yang biasanya dibentuk dengan menghilangkan logam dari permukaan perkawinan kedua bagiannya. Cetakan dapat berisi satu rongga atau beberapa rongga untuk menghasilkan lebih dari satu bagian dalam satu suntikan. Gambar tersebut menunjukkan sebuah cetakan dengan dua rongga. Permukaan perpisahan (atau garis perpisahan dalam tampilan penampang cetakan) adalah tempat cetakan terbuka untuk melepaskan bagian-bagiannya.

Selain rongga, ada fitur lain dari cetakan yang memiliki fungsi yang sangat diperlukan selama siklus pencetakan. Cetakan harus memiliki saluran distribusi di mana lelehan polimer mengalir dari nosel laras injeksi ke dalam rongga cetakan. Saluran distribusi terdiri dari (1) sariawan, yang mengalir dari nosel ke dalam cetakan; (2) pelari, yang mengarah dari sariawan ke rongga (atau rongga); dan (3) gerbang yang membatasi aliran plastik ke dalam rongga. Ada satu atau lebih gerbang untuk setiap rongga di cetakan.

Cetakan pelari dingin tiga piring

Cetakan tiga piring

Cetakan dua pelat adalah cetakan yang paling umum dalam cetakan injeksi. Alternatifnya adalah a cetakan tiga piring. Ada kelebihan pada desain cetakan ini. Pertama, aliran plastik cair melalui gerbang yang terletak di dasar bagian berbentuk cangkir, bukan di bagian samping. Hal ini memungkinkan distribusi lelehan yang lebih merata ke sisi cangkir. Pada desain gerbang samping pada dua pelat, plastik harus mengalir mengelilingi inti dan menyatu pada sisi yang berlawanan, sehingga kemungkinan menimbulkan kelemahan pada garis las. Kedua, cetakan tiga pelat memungkinkan pengoperasian mesin cetak lebih otomatis. Saat cetakan terbuka, cetakan terbagi menjadi tiga piring dengan dua bukaan di antara keduanya. Hal ini memaksa terputusnya pelari dan bagian-bagiannya, yang jatuh secara gravitasi (dengan kemungkinan bantuan dari hembusan udara atau lengan robot) ke dalam wadah berbeda di bawah cetakan.

Cetakan Pelari Panas

Cetakan pelari panas memiliki bagian yang dipanaskan secara fisik. Jenis cetakan ini membantu memindahkan plastik cair dengan cepat dari mesin langsung dimasukkan ke dalam rongga cetakan. Ini juga bisa dikenal sebagai cetakan tanpa pelari. Sistem hot runner sangat berguna untuk beberapa produk dengan volume tinggi, sehingga akan menghemat biaya produksi yang besar dengan menggunakan sistem cetakan hot runner. Sprue dan runner dalam cetakan dua pelat atau tiga pelat konvensional mewakili bahan limbah. Dalam banyak kasus, bahan-bahan tersebut dapat digiling dan digunakan kembali; Namun, dalam beberapa kasus, produk harus terbuat dari plastik “virgin” (bahan plastik mentah asli) atau terdapat cetakan yang memiliki banyak rongga ( seperti 24 rongga, 48 rongga. 96 rongga, 128 rongga atau bahkan lebih banyak rongga cetakan). Itu cetakan hot-runner menghilangkan pemadatan sariawan dan runner dengan menempatkan pemanas di sekitar saluran runner yang sesuai. Saat plastik di rongga cetakan mengeras, material di saluran sprue dan runner tetap cair, siap untuk disuntikkan ke dalam rongga pada siklus berikutnya.

Jenis sistem hot runner.

Pada dasarnya ada dua jenis sistem hot runner, satu adalah cetakan cal hot sprue (tanpa pelat manifold dan pelat hot runner) dan satu lagi adalah cetakan hot runner (dengan pelat manifold dan pelat hot runner).

Cetakan sariawan panas (tanpa pelat manifold dan pelat hot runner) menggunakan nosel panas (sariawan) yang memasukkan bahan ke dalam rongga cetakan secara langsung atau tidak langsung.

cetakan hot runner (dengan pelat manifold dan pelat hot runner) berarti sistem hot runner memiliki pelat hot runner, pelat manifold, dan sprue sub-hot runner. Gambar di bawah ini adalah penjelasan sederhana untuk dua jenis sistem hot runner.

pelari panas dengan manifold

Gerbang langsung hot runner

Keuntungan dan Kerugian dari Cold Runner Moulding

Ada beberapa keuntungan luar biasa dari cetakan cold runner seperti:

Cetakan cold runner lebih murah dan perawatannya lebih mudah.

Anda dapat dengan cepat mengubah warna.

Ini memiliki waktu siklus yang lebih cepat.

Ini lebih fleksibel daripada cetakan hot runner.

Lokasi gerbang dapat dengan mudah diubah atau diperbaiki.

Meski banyak kelebihannya, ada juga beberapa kekurangannya. Kerugian dari cetakan cold runner adalah:

Anda harus memiliki dimensi yang lebih tebal dibandingkan dengan cetakan hot runner.

Anda hanya dapat menggunakan jenis nozel, fitting, dan manifold tertentu.

Cetakan cold runner dapat memperlambat waktu produksi saat Anda menghilangkan sariawan dan runner.

Anda harus memisahkan pelari dan bagian secara manual setelah pencetakan.

Anda mungkin menyia-nyiakan bahan plastik jika Anda tidak melakukan reset setelah setiap kali dijalankan.

Jika Anda ingin mengetahui informasi lebih lanjut, silakan kunjungi cetakan pelari dingin halaman untuk memeriksa lebih detail.

Kelebihan dan Kekurangan Cetakan Hot Runner

Cetakan hot runner memiliki beberapa keunggulan seperti:

Cetakan hot runner memiliki waktu siklus yang sangat cepat.

Anda dapat menghemat biaya produksi dengan menggunakan cetakan hot runner.

Dibutuhkan lebih sedikit tekanan untuk menginjeksikan cetakan.

Anda memiliki kontrol lebih besar atas cetakan hot runner.

Cetakan hot runner dapat memuat berbagai macam gerbang.

cetakan banyak rongga dapat dengan mudah dibuat dengan menggunakan sistem hot runner.

Kerugian menggunakan cetakan hot runner adalah:

Pembuatan cetakan hot runner lebih mahal dibandingkan cetakan cold runner.

Sulit untuk memelihara dan memperbaiki cetakan hot runner.

Anda tidak dapat menggunakan cetakan hot runner pada bahan yang sensitif terhadap panas.

Anda perlu memeriksakan mesin Anda lebih sering daripada mesin cetakan cold runner.

Sulit untuk mengubah warna pada sistem cetakan hot runner.

Ingin mengetahui informasi lebih lanjut, selamat datang di cetakan pelari panas bagian untuk mengetahui lebih lanjut.

Pemrosesan Cetakan Injeksi?

Cetakan injeksi

Cetakan injeksi adalah salah satu cara terbaik untuk membentuk produk plastik dengan menyuntikkan bahan termoplastik, selama prosesnya cetakan injeksi, bahan plastik dalam mesin cetak injeksi dan menggunakan sistem peleburan unit injeksi untuk melelehkan plastik ke dalam cairan, kemudian menggunakan tekanan tinggi untuk menyuntikkan bahan cair ke dalam cetakan (custom manufacturing mold) yang dirakit di mesin cetak injeksi tersebut. Cetakannya terbuat dari logam apa saja seperti baja atau aluminium. Bentuk cair kemudian dibiarkan dingin dan dijadikan bentuk padat.

Bahan plastik yang terbentuk kemudian dikeluarkan dari cetakan plastik. Proses sebenarnya dari cetakan plastik hanyalah perluasan dari mekanisme dasar ini. Plastik dimasukkan ke dalam tong atau ruang di bawah gravitasi atau diberi makan secara paksa. Saat bergerak ke bawah, peningkatan suhu akan melelehkan resin plastik. Kemudian plastik cair tersebut disuntikkan secara paksa ke dalam cetakan di bawah tong dengan volume yang sesuai. Saat plastik mendingin, plastik akan mengeras. Itu bagian cetakan injeksi seperti ini bentuknya kebalikan dari cetakannya. Berbagai macam bentuk baik 2D maupun 3D dapat dihasilkan dengan proses tersebut.

Proses dari cetakan plastik murah karena kesederhanaannya dan kualitas bahan plastik dapat dimodifikasi dengan mengubah faktor-faktor yang terlibat dalam kebiasaan proses pencetakan injeksi: – Tekanan injeksi dapat diubah untuk mengubah kekerasan produk akhir. – Ketebalan cetakan juga menentukan kualitas barang yang dihasilkan. – Suhu peleburan dan pendinginan menentukan kualitas plastik yang terbentuk. KEUNGGULAN Keuntungan utama dari cetakan injeksi adalah sangat hemat biaya dan cepat. Selain itu, tidak seperti proses pemotongan, proses ini menghilangkan tepi tajam yang tidak diinginkan. Selain itu, proses ini menghasilkan produk yang halus dan jadi yang tidak memerlukan penyelesaian lebih lanjut. Lihat di bawah untuk detail kelebihan dan kekurangannya.

Keuntungan dari cetakan injeksi

Meskipun cetakan injeksi digunakan oleh banyak perusahaan berbeda, dan tidak ada keraguan bahwa ini adalah salah satu metode paling populer untuk menghasilkan produk cetakan injeksi, ada beberapa keuntungan menggunakannya seperti:

Presisi dan estetika – karena dalam proses pencetakan injeksi ini Anda dapat membuat bagian plastik Anda dengan bentuk dan permukaan akhir apa pun (tekstur dan finishing kilap tinggi), beberapa finishing permukaan khusus masih dapat dipenuhi melalui proses penyelesaian permukaan sekunder, bagian cetakan injeksi adalah pengulangan bentuk dan dimensinya.

Efisiensi dan kecepatan – satu proses produksi, bahkan untuk produk yang paling rumit sekalipun, memerlukan waktu beberapa hingga beberapa puluh detik,

Kemungkinan otomatisasi penuh pada proses produksi – yang dalam kasus perusahaan yang menangani produksi komponen plastik berarti rendahnya upaya produksi dan kemungkinan produksi massal.Ekologi – karena dibandingkan dengan pengerjaan logam, kita menghadapi pengurangan signifikan dalam jumlah operasi teknologi, konsumsi energi dan air yang lebih sedikit, serta rendahnya emisi senyawa berbahaya bagi lingkungan.

Plastik merupakan bahan yang meskipun baru dikenal, namun sudah menjadi kebutuhan yang sangat diperlukan dalam kehidupan kita, dan berkat proses produksi yang semakin modern dari tahun ke tahun, plastik akan semakin berkontribusi dalam penghematan energi dan sumber daya alam lainnya.

Kekurangan cetakan injeksi

Tingginya biaya mesin cetak injeksi dan seringkali biaya perkakas (cetakan) yang setara mengakibatkan waktu penyusutan yang lama dan biaya awal produksi yang tinggi.

Karena hal di atas, teknologi injeksi hanya hemat biaya untuk produksi massal.

Perlunya pegawai pengawasan teknis yang berkualifikasi tinggi yang harus mengetahui secara spesifik pengolahan cetakan injeksi.

Perlunya persyaratan teknis yang tinggi untuk pembuatan cetakan injeksi

Kebutuhan untuk mempertahankan toleransi sempit terhadap parameter pemrosesan.

Persiapan produksi yang lama karena penerapan cetakan injeksi yang padat karya.

Waktu Siklus Cetakan Injeksi

Waktu siklus injeksi dasar mencakup penutupan cetakan – pengangkutan injeksi ke depan – waktu pengisian plastik – pengukuran – penarikan kembali pengangkutan – tekanan penahan – waktu pendinginan – pembukaan cetakan – bagian pengeluaran

Cetakan ditutup rapat oleh mesin cetak injeksi, dan plastik yang meleleh dipaksa oleh tekanan sekrup injeksi untuk disuntikkan ke dalam cetakan. Saluran pendingin kemudian membantu mendinginkan cetakan dan plastik cair menjadi padat menjadi bagian plastik yang diinginkan. Sistem pendingin merupakan salah satu bagian terpenting dalam cetakan, pendinginan yang tidak tepat dapat mengakibatkan produk cetakan terdistorsi dan waktu siklus akan bertambah, hal ini juga akan meningkatkan biaya cetakan injeksi.

Uji coba pencetakan

Saat disuntik cetakan plastik telah dibuat oleh pembuat cetakan, hal pertama yang perlu kita lakukan adalah uji coba cetakan, ini adalah satu-satunya cara untuk memeriksa kualitas cetakan apakah dibuat sesuai dengan kebutuhan khusus atau tidak, untuk uji coba cetakan biasanya kita mengisi plastik cetakannya selangkah demi selangkah, gunakan pengisian tembakan pendek. terlebih dahulu dan naikkan berat bahan sedikit demi sedikit hingga cetakan terisi 95 hingga 99%. Setelah memenuhi status ini, sejumlah kecil tekanan penahan akan ditambahkan dan waktu penahanan ditingkatkan hingga terjadi pembekuan gerbang, kemudian tekanan penahan ditingkatkan hingga bagian cetakan bebas dari tanda tenggelam dan berat bagian stabil. Setelah suku cadang tersebut cukup baik dan telah lulus uji teknis tertentu, lembar parameter mesin perlu dicatat untuk produksi massal di masa mendatang.

Cacat Cetakan Injeksi Plastik

Cetakan injeksi adalah teknologi yang kompleks dan masalah dapat terjadi setiap saat. Cetakan injeksi yang dibuat khusus memiliki beberapa masalah yang sangat normal, untuk mengatasi masalah cetakan kita perlu memperbaiki dan menguji cetakan beberapa kali, biasanya dua atau tiga kali percobaan dapat sepenuhnya menyelesaikan semua masalah, hanya untuk beberapa kasus saja perlu uji coba cetakan satu kali dapat menyetujui sampel. dan akhirnya, semua masalah terselesaikan sepenuhnya. Di bawah ini adalah sebagian besarnya cacat cetakan injeksi dan keterampilan pemecahan masalah untuk memecahkan masalah tersebut.

Edisi No. I: Cacat tembakan pendek- Apa yang dimaksud dengan masalah short shot?

Menyuntikkan bahan ke dalam rongga, bahan cair tidak mengisi rongga sepenuhnya, sehingga produk kekurangan bahan. Ini disebut Short Moulding atau Short Shot seperti yang ditunjukkan pada gambar, ada banyak alasan yang menyebabkan masalah short shot,

Analisis Kesalahan dan Metode Koreksi Cacat

Pemilihan mesin cetak injeksi yang tidak tepat – Saat memilih mesin injeksi plastik, berat suntikan maksimum mesin injeksi plastik harus lebih besar dari berat produk. Selama verifikasi, total volume injeksi (termasuk produk plastik, runner dan trimming) tidak boleh lebih dari 85% dari kapasitas plastisisasi mesin.

Persediaan material tidak mencukupi -Bagian bawah posisi umpan mungkin terdapat fenomena “menjembatani lubang”. Pukulan pukulan pendorong injeksi harus ditambahkan untuk meningkatkan pasokan material.

Faktor aliran bahan mentah yang buruk – memperbaiki sistem injeksi cetakan, misalnya dengan desain lokasi runner yang tepat, dengan memperbesar gerbang, ukuran runner dan feeder, dan dengan menggunakan nosel yang lebih besar, dll. Sementara itu, aditif dapat ditambahkan ke bahan baku untuk meningkatkan laju aliran resin atau mengganti material dengan laju aliran yang lebih baik.

Overdosis penggunaan pelumas – Kurangi pelumas dan sesuaikan jarak antara barel dan pendorong injeksi untuk memulihkan mesin, atau perbaiki cetakan sehingga tidak memerlukan pelumas selama proses pencetakan

Benda asing yang dingin menghalangi pelari – Masalah ini biasanya terjadi pada sistem hot runner, melepas dan membersihkan nosel ujung hot runner, atau memperbesar rongga material dingin dan luas penampang runner.

Desain sistem pemberian makanan injeksi yang tidak tepat – Saat merancang sistem injeksi, perhatikan keseimbangan gerbang, berat produk setiap rongga harus proporsional dengan ukuran gerbang, sehingga setiap rongga dapat terisi penuh secara bersamaan dan gerbang harus ditempatkan di dinding yang tebal. Skema pelari terpisah yang seimbang juga dapat diterapkan. Jika gerbang atau pelari kecil, tipis, atau panjang, tekanan material cair akan berkurang terlalu banyak selama berlari dan laju aliran terhambat, yang mengakibatkan pengisian yang buruk. Untuk mengatasi masalah ini, penampang gerbang dan pelari harus diperbesar dan menggunakan beberapa gerbang bila diperlukan.

Kurangnya ventilasi – Periksa apakah terdapat sumur cold-slug atau apakah posisi sumur cold-slug sudah benar. Untuk cetakan dengan rongga yang dalam atau rusuk yang dalam, slot ventilasi atau alur ventilasi harus ditambahkan pada posisi cetakan pendek (ujung area pengumpanan). Pada dasarnya selalu ada alur ventilasi pada garis perpisahan, ukuran alur ventilasi bisa 0,02-0,04 mm dan lebar 5-10 mm, dekat dengan area penyegelan 3 mm, dan bukaan ventilasi harus berada di ujung posisi pengisian. Bila menggunakan bahan baku dengan kadar air dan volatil yang berlebihan, gas (udara) dalam jumlah besar juga akan dihasilkan sehingga menyebabkan terperangkapnya udara di rongga cetakan. Dalam hal ini, bahan mentah harus dikeringkan dan dibersihkan dari zat yang mudah menguap. Selain itu, selama pengoperasian proses injeksi, ventilasi yang buruk dapat diatasi melalui peningkatan suhu cetakan, kecepatan injeksi yang rendah, pengurangan hambatan sistem injeksi dan pengurangan gaya penjepitan cetakan, serta memperbesar celah antar cetakan. Namun masalah short shot terjadi pada area deep ribs, untuk mengeluarkan udara keluar perlu ditambahkan venting insert untuk mengatasi masalah air trap dan short shot ini.

Suhu cetakan terlalu rendah – Sebelum memulai produksi pencetakan, cetakan harus dipanaskan hingga suhu yang diperlukan. Pada awalnya, harus menyambungkan semua saluran pendingin dan memeriksa apakah saluran pendingin berfungsi dengan baik, terutama untuk beberapa material khusus, seperti PC, PA66, PA66+GF, PPS, dll, desain pendingin yang sempurna adalah keharusan untuk material plastik khusus tersebut.

Suhu bahan cair terlalu rendah – Dalam jendela proses pencetakan yang tepat, suhu material sesuai dengan panjang pengisian, material cair bersuhu rendah memiliki fluiditas yang buruk dan panjang pengisian menjadi lebih pendek. Perlu dicatat bahwa setelah barel umpan dipanaskan hingga suhu yang diperlukan, suhu tersebut harus tetap konstan untuk beberapa saat sebelum memulai produksi pencetakan. Jika injeksi suhu rendah harus digunakan untuk mencegah material cair terselesaikan, waktu siklus injeksi dapat diperpanjang untuk mengatasi short shot, jika Anda memiliki operator cetakan profesional dia harus mengetahui hal ini dengan baik

Suhu nosel terlalu rendah – Saat cetakan terbuka, nosel harus berada jauh dari taji cetakan untuk mengurangi pengaruh suhu cetakan pada suhu nosel dan menjaga suhu nosel dalam kisaran yang dibutuhkan proses pencetakan.

Tekanan injeksi atau tekanan penahan tidak mencukupi – Tekanan injeksi mendekati proporsi positif terhadap jarak pengisian. Tekanan injeksi terlalu rendah, jarak pengisian pendek, dan rongga tidak dapat terisi penuh, meningkatkan tekanan injeksi dan tekanan penahan dapat mengatasi masalah ini.

Kecepatan injeksi terlalu lambat – Kecepatan pengisian cetakan berhubungan langsung dengan kecepatan injeksi. Jika kecepatan injeksi terlalu rendah, pengisian bahan cair menjadi lambat sedangkan bahan cair yang mengalir lambat mudah didinginkan sehingga sifat aliran semakin menurun dan mengakibatkan injeksi pendek. Oleh karena itu, kecepatan injeksi harus ditingkatkan dengan baik.

Desain produk plastik tidak masuk akal – Jika ketebalan dinding tidak sebanding dengan panjang produk plastik dan bentuk produk sangat rumit serta area pembentukannya besar, material lelehan mudah tersumbat pada dinding tipis produk dan menyebabkan pengisian tidak mencukupi. Oleh karena itu, ketika merancang bentuk dan struktur produk plastik, perhatikan bahwa ketebalan dinding berhubungan langsung dengan panjang pengisian batas leleh. Selama pencetakan injeksi, ketebalan produk harus berkisar antara 1-3mm dan 3-6mm untuk produk besar. Umumnya, tidak baik untuk cetakan injeksi jika ketebalan dinding lebih dari 8mm atau kurang dari 0,4mm, jadi ketebalan seperti ini harus dihindari dalam desain.

Masalah No. II: Cacat Pemangkasan (Berkilat atau Burr).

I. Apa yang dimaksud dengan flashing atau Burrs?

Ketika bahan lelehan plastik berlebih keluar dari rongga cetakan dari sambungan cetakan dan membentuk lembaran tipis, maka terjadi pemangkasan, jika lembaran tipis berukuran besar disebut flashing.

Cetakan Flash atau gerinda

II. Analisis Kesalahan dan Metode Koreksi

Kekuatan penjepitan cetakan tidak cukup. Periksa apakah booster memberikan tekanan berlebih dan verifikasi apakah produk dari area proyeksi bagian plastik dan tekanan pembentukan melebihi gaya penjepitan peralatan. Tekanan pembentukan adalah tekanan rata-rata dalam cetakan, biasanya 40Mpa. Jika hasil perhitungan lebih besar dari gaya penjepitan cetakan, hal ini menunjukkan bahwa gaya penjepit tidak mencukupi atau tekanan posisi injeksi terlalu tinggi. Dalam hal ini, tekanan injeksi atau luas penampang ukuran gerbang injeksi harus dikurangi, penjagaan tekanan dan waktu bertekanan juga dapat dipersingkat, atau kurangi langkah pendorong injeksi, atau kurangi jumlah rongga injeksi atau gunakan mesin injeksi cetakan dengan ukuran yang lebih besar. tonase.

Temperatur material terlalu tinggi. Suhu barel umpan, nosel dan cetakan harus diturunkan dengan benar dan mengurangi siklus injeksi. Untuk lelehan dengan viskositas rendah, seperti poliamida, sulit untuk mengatasi cacat overflow flashing hanya dengan mengubah parameter cetakan injeksi. Untuk mengatasi masalah ini sepenuhnya, memperbaiki cetakan adalah cara terbaik, seperti melakukan pemasangan cetakan yang lebih baik dan membuat garis perpisahan dan area pengambilan gambar lebih tepat.

Cacat cetakan. Cacat cetakan adalah alasan utama terjadinya overflow flashing. Cetakan harus diperiksa dengan cermat dan diverifikasi ulang garis perpisahan cetakan untuk memastikan cetakan sudah dipusatkan sebelumnya. Periksa apakah garis perpisahan terpasang dengan baik, apakah celah antara bagian geser dalam rongga dan inti berada di luar toleransi, apakah ada benda asing yang menempel pada garis perpisahan, apakah pelat cetakan rata dan apakah ada tekukan atau deformasi, apakah jarak antar cetakan pate disesuaikan dengan ketebalan cetakan, apakah permukaan blok cetakan rusak, apakah batang tarik berubah bentuk tidak rata, dan apakah slot atau alur ventilasi terlalu besar atau terlalu dalam.

Proses pencetakan yang tidak tepat. Jika kecepatan injeksi terlalu tinggi, waktu injeksi terlalu lama, tekanan injeksi dalam rongga cetakan tidak seimbang, kecepatan pengisian cetakan tidak konstan, atau pengumpanan material yang berlebihan, overdosis pelumas dapat menyebabkan flashing, oleh karena itu tindakan yang sesuai harus diambil sesuai dengan situasi spesifik selama operasi.

Edisi No.III. Cacat Jalur Pengelasan (Jalur Sambungan).

I. Apa yang dimaksud dengan cacat jalur pengelasan?

Garis pengelasan

Saat mengisi rongga cetakan dengan bahan plastik cair, jika dua atau lebih aliran bahan cair telah didinginkan terlebih dahulu sebelum bertemu di area sambungan, aliran tersebut tidak akan dapat menyatu sepenuhnya dan lapisan akan dihasilkan pada pertemuan tersebut, sehingga a garis las terbentuk, disebut juga garis sambungan

II. Analisis Kesalahan dan Metode Koreksi

Suhu material terlalu rendah. Aliran material cair bersuhu rendah memiliki kinerja pertemuan yang buruk dan garis pengelasan mudah terbentuk. Jika tanda pengelasan muncul pada posisi yang sama baik pada bagian dalam maupun luar suatu produk plastik, biasanya pengelasan tersebut tidak tepat karena suhu bahan yang rendah. Untuk mengatasi masalah ini, suhu feeding barel dan nosel dapat ditingkatkan dengan baik atau siklus injeksi dapat diperpanjang untuk meningkatkan suhu material. Sementara itu, aliran cairan pendingin di dalam cetakan harus diatur agar suhu cetakan dapat meningkat dengan baik. Umumnya kekuatan garis las produk plastik relatif rendah, jika posisi cetakan dengan garis las dapat dipanaskan sebagian untuk meningkatkan sebagian suhu pada posisi pengelasan maka kekuatan pada garis las dapat ditingkatkan. Ketika proses pencetakan injeksi suhu rendah digunakan untuk kebutuhan khusus, kecepatan injeksi dan tekanan injeksi dapat ditingkatkan untuk meningkatkan kinerja pertemuan, sejumlah kecil pelumas juga dapat ditambahkan ke formula bahan baku untuk meningkatkan kinerja aliran leleh.

Cacat Cetakan. Jumlah gerbang yang digunakan harus lebih sedikit dan posisi gerbang harus masuk akal untuk menghindari kecepatan pengisian yang tidak konsisten dan gangguan aliran lelehan. Jika memungkinkan, satu gerbang titik harus digunakan. Untuk mencegah bahan cair bersuhu rendah menghasilkan tanda las setelah disuntikkan ke dalam rongga cetakan, suhu cetakan dan menambahkan lebih banyak sumur dingin ke dalam cetakan

Solusi ventilasi jamur yang buruk. Periksa terlebih dahulu apakah slot ventilasi tersumbat oleh plastik padat atau bahan lain (terutama terjadi pada beberapa bahan serat kaca), dan periksa apakah ada benda asing di pintu gerbang. Jika masih ada titik karbonasi setelah menghilangkan blok tambahan, tambahkan alur ventilasi pada konvergensi aliran dalam cetakan, atau ubah lokasi gerbang, kurangi gaya penjepitan cetakan untuk meningkatkan interval ventilasi guna mempercepat konvergensi aliran material. Dalam hal proses pencetakan, penurunan suhu bahan dan suhu cetakan, memperpendek waktu injeksi tekanan tinggi, dan penurunan tekanan injeksi dapat dilakukan.

Penggunaan agen pelepas yang tidak tepat. Dalam cetakan injeksi, biasanya sejumlah kecil bahan pelepas diaplikasikan secara merata pada benang dan posisi lain yang tidak mudah untuk proses pencetakan ulang. Pada prinsipnya, penggunaan bahan pelepas harus dikurangi sebisa mungkin. Dalam produksi massal sebaiknya jangan pernah menggunakan agen pelepas.

Struktur produk plastik tidak dirancang secara wajar. Jika dinding produk plastik terlalu tipis atau ketebalannya sangat berbeda, atau sisipannya terlalu banyak, hal ini akan menyebabkan pengelasan yang buruk. Saat mendesain produk plastik, harus dipastikan bahwa bagian tertipis dari produk harus lebih besar dari ketebalan dinding minimum yang diperbolehkan selama pembentukan. Selain itu, kurangi jumlah sisipan dan buat ketebalan dinding seseragam mungkin.

Sudut pengelasan terlalu kecil. Setiap jenis plastik mempunyai batas sudut pengelasannya masing-masing. Ketika dua aliran plastik cair bertemu, tanda las akan muncul jika sudut konvergen lebih kecil dari sudut las batas, dan akan hilang jika sudut konvergen lebih besar dari sudut las batas. Biasanya batas sudut pengelasan adalah sekitar 135 derajat.

Penyebab lainnya. Berbagai tingkat pengelasan yang buruk dapat disebabkan oleh penggunaan bahan baku dengan kadar air dan volatil yang berlebihan, noda minyak pada cetakan yang tidak dibersihkan, bahan dingin di rongga cetakan atau distribusi pengisi serat yang tidak merata pada bahan cair, desain yang tidak masuk akal. sistem pendingin cetakan, pemadatan lelehan yang cepat, suhu sisipan yang rendah, lubang nosel kecil, kapasitas plastisisasi mesin injeksi yang tidak mencukupi, atau kehilangan tekanan yang besar pada pendorong atau laras mesin. Untuk mengatasi masalah ini, diperlukan berbagai tindakan, seperti pengeringan awal bahan mentah, pembersihan cetakan secara teratur, perubahan desain saluran pendingin cetakan, pengendalian aliran air pendingin, peningkatan suhu sisipan, penggantian nozel dengan lubang yang lebih besar, dan menggunakan mesin injeksi dengan spesifikasi lebih besar, dapat dibawa dalam proses pengoperasiannya.

Edisi No. IV: Distorsi Warp – Apa itu distorsi warp?

Karena penyusutan internal produk tidak konsisten, tegangan internal berbeda dan terjadi distorsi.

Distorsi Warp

Analisis Kesalahan dan Metode Koreksi

1. Orientasi molekul tidak seimbang. Untuk meminimalkan distorsi lengkungan yang disebabkan oleh diversifikasi orientasi molekul, menciptakan kondisi untuk mengurangi orientasi aliran dan mengendurkan tegangan orientasi, metode yang paling efektif adalah dengan mengurangi suhu bahan cair dan suhu cetakan. Ketika metode ini digunakan, lebih baik menggabungkan dengan perlakuan panas pada bagian plastik, jika tidak, efek pengurangan diversifikasi orientasi molekul seringkali hanya berlangsung singkat. Cara perlakuan panasnya adalah: setelah proses demoulding, simpan produk plastik pada suhu tinggi selama beberapa waktu dan kemudian didinginkan hingga suhu kamar secara bertahap, dengan cara ini, sebagian besar tegangan orientasi pada produk plastik dapat dihilangkan.

2. Pendinginan yang tidak tepat. Saat merancang struktur produk plastik, penampang setiap posisi harus konsisten. Plastik harus disimpan dalam cetakan dalam waktu yang cukup untuk pendinginan dan pembentukan. Untuk desain sistem pendingin cetakan, pipa pendingin harus berada pada posisi yang suhunya mudah naik dan panasnya relatif terkonsentrasi, sedangkan untuk posisi yang mudah didinginkan, pendinginan bertahap harus dilakukan untuk memastikan pendinginan yang seimbang di setiap posisi. produk.

Masalah lengkungan

3. Sistem gerbang cetakan tidak dirancang dengan benar. Saat menentukan posisi gerbang, perlu diketahui bahwa material cair tidak boleh berdampak langsung pada inti, dan pastikan tegangan pada kedua sisi inti sama. Untuk bagian plastik persegi panjang datar besar, gerbang membran atau gerbang multi titik harus digunakan untuk bahan baku resin dengan orientasi molekul lebar dan penyusutan, dan gerbang samping tidak boleh digunakan; untuk bagian cincin harus digunakan gerbang cakram atau gerbang roda, dan gerbang samping atau gerbang pinpoint tidak boleh digunakan; untuk bagian perumahan, harus digunakan gerbang lurus, dan gerbang samping sedapat mungkin tidak digunakan.

4. Sistem pembongkaran dan ventilasi tidak dirancang dengan baik. Desain dalam cetakan, sudut rancangan, posisi, dan jumlah ejektor harus dirancang secara wajar untuk meningkatkan kekuatan cetakan dan akurasi posisi. Untuk cetakan berukuran kecil dan sedang, cetakan anti pembengkokan dapat dirancang dan dibuat sesuai dengan perilaku pembengkokan. Sehubungan dengan pengoperasian cetakan, kecepatan ejeksi atau langkah ejeksi harus dikurangi dengan benar.

5. Proses pengoperasian yang tidak tepat. Parameter proses harus disesuaikan dengan situasi aktual.

Edisi No. V: Cacat Tanda Tenggelam – Apa yang dimaksud dengan tanda tenggelam?

Sink mark adalah penyusutan permukaan yang tidak merata akibat ketebalan dinding produk plastik yang tidak konsisten.

Tanda tenggelam

Analisis Kesalahan dan Metode Koreksi

Kondisi cetakan injeksi tidak terkontrol dengan baik. Meningkatkan tekanan dan kecepatan injeksi dengan benar, meningkatkan kepadatan kompresi bahan cair, memperpanjang waktu injeksi dan menjaga tekanan, mengkompensasi tenggelamnya cairan, dan meningkatkan kapasitas penyangga injeksi. Namun tekanannya tidak boleh terlalu tinggi, jika tidak maka akan muncul tanda cembung. Jika tanda tenggelam ada di sekitar gerbang, memperpanjang waktu menjaga tekanan dapat menghilangkan tanda tenggelam; jika bekas wastafel berada di dinding tebal, perpanjang waktu pendinginan produk plastik di dalam cetakan; jika tenggelam di sekitar sisipan disebabkan oleh penyusutan sebagian lelehan, alasan utamanya adalah suhu sisipan terlalu rendah, coba naikkan suhu sisipan untuk menghilangkan bekas tenggelam; jika bekas tenggelam disebabkan oleh pengumpanan material yang tidak mencukupi, tambah materialnya. Selain semua itu, produk plastik harus didinginkan sepenuhnya di dalam cetakan.

Cacat cetakan. Sesuai dengan situasi aktual, perbesar penampang gerbang dan pelari dengan benar, dan gerbang harus berada pada posisi simetris, saluran masuk umpan harus berada di dinding tebal. Jika tanda tenggelam muncul jauh dari gerbang, penyebabnya biasanya adalah aliran material cair tidak lancar pada beberapa posisi cetakan, sehingga menghambat transmisi tekanan. Untuk mengatasi masalah ini, perbesar ukuran sistem injeksi agar runner dapat meluas ke posisi tanda tenggelam. Untuk produk dengan dinding tebal, gerbang tipe sayap lebih disukai.

Bahan mentah tidak dapat memenuhi persyaratan pencetakan. Untuk produk plastik dengan standar hasil akhir yang tinggi, harus digunakan resin dengan penyusutan rendah atau dapat juga ditambahkan pelumas dengan dosis yang sesuai ke bahan baku.

Desain struktur produk yang tidak tepat. Ketebalan dinding produk harus seragam, jika ketebalan dinding sangat berbeda maka parameter struktur sistem injeksi atau ketebalan dinding harus disesuaikan.

wastafel menandai cacat

Edisi No. VI: Tanda Aliran-Apa itu Tanda Aliran?

Tanda aliran adalah jejak linier pada permukaan produk cetakan yang menunjukkan arah aliran bahan cair.

Tanda aliran

Analisis Kesalahan dan Metode Koreksi

Tanda aliran berbentuk cincin pada permukaan bagian plastik dengan gerbang sebagai pusatnya disebabkan oleh gerakan aliran yang buruk. Untuk mengatasi tanda aliran seperti ini, naikkan suhu cetakan dan nosel, tingkatkan laju injeksi dan kecepatan pengisian serta perpanjang waktu penjagaan tekanan, atau tambahkan pemanas di pintu gerbang untuk menaikkan suhu di sekitar pintu gerbang. Perluas area gerbang dan pelari dengan tepat juga dapat dilakukan, sedangkan bagian gerbang dan pelari sebaiknya berbentuk lingkaran, yang dapat menjamin pengisian terbaik. Namun, jika gerbang berada di area lemah bagian plastiknya, maka harus berbentuk persegi. Selain itu, sumur cold-slug yang besar harus dipasang di bagian bawah port injeksi, dan di ujung runner; semakin besar pengaruh temperatur material terhadap kinerja aliran lelehan, semakin banyak perhatian yang harus diberikan pada ukuran sumur cold-slug. Sumur slug dingin harus dipasang pada ujung arah aliran lelehan dari lubang injeksi.

Tanda aliran pusaran pada permukaan bagian plastik disebabkan oleh tidak lancarnya aliran material cair pada runner. Ketika material cair mengalir dari runner dengan bagian yang sempit ke rongga dengan bagian yang lebih besar atau runner cetakan sempit dan finishingnya buruk, aliran material mudah membentuk turbulensi, sehingga menimbulkan tanda aliran pusaran pada permukaan. bagian plastik. Untuk mengatasi tanda aliran seperti ini, kurangi kecepatan injeksi secara tepat, atau kendalikan kecepatan injeksi dalam mode lambat-cepat-lambat. Gerbang cetakan harus berdinding tebal dan sebaiknya dalam bentuk tipe pegangan, tipe kipas, atau tipe film. Pelari dan gerbang dapat diperbesar untuk mengurangi hambatan aliran material.

Tanda aliran seperti awan pada permukaan bagian plastik disebabkan oleh gas yang mudah menguap. Ketika ABS atau resin kopolimerisasi lainnya digunakan, jika suhu pemrosesan tinggi, gas volatil yang dihasilkan oleh resin dan pelumas akan membentuk tanda riak seperti awan pada permukaan produk. Untuk mengatasi masalah ini, perlu dilakukan penurunan suhu cetakan dan laras, peningkatan ventilasi cetakan, penurunan suhu material dan kecepatan pengisian, pembesaran bagian gerbang dengan benar, dan pertimbangkan untuk mengubah jenis pelumas atau mengurangi penggunaan. pelumas.

Edisi No. VII: Goresan serat kaca – Apa yang dimaksud dengan coretan serat kaca

Penampilan Permukaan: Produk cetakan plastik dengan serat kaca memiliki berbagai cacat permukaan, seperti warna redup dan suram, tekstur kasar, dan titik terang logam, dll. Hal ini terutama terlihat jelas di bagian cembung area aliran material, dekat dengan garis sambungan tempat bertemunya fluida. lagi.

Penyebab fisik

Jika suhu injeksi dan suhu cetakan terlalu rendah, bahan yang mengandung serat kaca cenderung cepat mengeras pada permukaan cetakan, dan serat kaca tidak akan meleleh lagi pada bahan tersebut. Ketika dua aliran bertemu, orientasi serat kaca searah dengan masing-masing aliran, yang akan menyebabkan tekstur permukaan tidak beraturan pada titik potongnya, sehingga mengakibatkan terbentuknya sambungan jahitan atau garis aliran.

Jenis cacat ini lebih jelas terlihat jika bahan yang dicairkan tidak tercampur sempurna di dalam laras, misalnya jika gerak sekrup terlalu panjang akan menyebabkan bahan yang tercampur juga ikut terinjeksi.

Penyebab yang terkait dengan parameter proses dan perbaikan dapat diambil:

Kecepatan injeksi terlalu rendah: tingkatkan kecepatan injeksi, pertimbangkan untuk menggunakan metode injeksi multi-langkah seperti mode lambat-cepat.

Suhu cetakan rendah: peningkatan suhu cetakan dapat memperbaiki goresan serat kaca

Suhu material cair terlalu rendah: naikkan suhu barel dan tingkatkan tekanan balik sekrup untuk meningkatkan.

Suhu bahan cair sangat bervariasi: jika bahan cair tidak tercampur sempurna, tingkatkan tekanan balik sekrup, kurangi kecepatan sekrup, dan gunakan laras yang lebih panjang untuk memperpendek pukulan.

Edisi No. VIII: Tanda ejektor – Apa yang dimaksud dengan tanda ejektor

Penampilan Permukaan: Fenomena pemutihan tegangan dan kenaikan tegangan terdapat pada sisi produk yang menghadap nosel, yaitu dimana batang ejektor terletak pada sisi ejektor cetakan.

Penyebab fisik

Jika gaya demoulding terlalu tinggi atau permukaan batang ejektor relatif kecil maka tekanan permukaan disini akan sangat tinggi sehingga menyebabkan deformasi dan akhirnya menyebabkan pemutihan pada daerah ejeksi.

Penyebab yang terkait dengan parameter proses dan perbaikan dapat diambil:

Tekanan menahan terlalu tinggi: turunkan tekanan menjaga tekanan

waktu menahan tekanan terlalu lama: mempersingkat waktu menahan tekanan

waktu menahan sakelar tekanan sudah terlambat: majukan sakelar penahan tekanan

Waktu pendinginan terlalu singkat: menambah waktu pendinginan

Penyebab yang berkaitan dengan desain dan perbaikan cetakan dapat diambil:

Sudut draft saja tidak cukup: tingkatkan sudut draft sesuai spesifikasi, terutama di area tanda ejektor.

Permukaan akhir terlalu kasar: cetakan harus dipoles dengan baik sesuai arah cetakan.

Ruang hampa terbentuk di sisi ejeksi: pasang katup udara di inti.

Kesimpulan

Karena sifat spesifik dari plastik, cetakan injeksi merupakan proses teknologi yang sangat kompleks; tidak seperti proses pengecoran logam yang tampaknya terkait, ini bukanlah proses mekanis melainkan proses mekanis-fisik. Dalam proses pencetakan injeksi, diperoleh potongan cetakan. Hal ini ditandai tidak hanya oleh bentuk tertentu tetapi juga oleh struktur tertentu yang dihasilkan dari aliran bahan plastis dalam cetakan dan proses pemadatannya. Karena proses ini terjadi dalam bentuk injeksi, maka perancang alat ini harus mempertimbangkan, selain masalah mekanis yang khas, juga masalah yang berkaitan dengan sifat fisik dari transformasi material. Membangun bentuk kerja yang rasional pada saat yang sama memerlukan pengetahuan menyeluruh dari perancang tentang kemampuan teknis mesin cetak injeksi, karena ini adalah mesin dengan kemungkinan yang sangat kaya yang disediakan oleh peralatannya dan berbagai program kerja.

Jika Anda ingin tahu lebih banyak, silakan kunjungi kami yang lain cetakan plastik halaman, jika Anda mencari jasa cetakan injeksi, Anda dipersilakan untuk mengirimkan kepada kami kebutuhan Anda untuk sebuah penawaran.

Jika Anda memiliki proyek baru atau proyek saat ini yang memerlukan a Perusahaan cetakan injeksi Cina untuk mendukung Anda, kami dengan senang hati mendukung, silakan hubungi kami atau kirim email kepada kami.

-

MENANDAI:

Kirim Pertanyaan Anda Sekarang